Intuition vs. Optimization

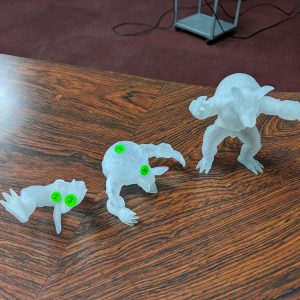

There are wide variety of printing technique for modern 3D printing, and thanks to its vatiery, 3D printing technique has been widely spread and commonly used for many purpose. In this workshop, we focus on powder-type 3D printing. This kind of 3D printing is used not only for hobbies (e.g. printing figures) but also more serious fabrication (e.g. printing functional parts such as gears or cranks). This powder-type 3D printing does not require any additional support structure for successful printing because non-solidified powder material behaves as support structure. This is a very strong advantage compared to typical 3D printing technique such as fused deposition modeling (FDM). However, non-solidified powder enclosed by the solidified shell needs to be removed after printing procedure finishes. Thus, at least one drain hole is required for this powder-type 3D printing. In current practice, such drain holes are manually installed by artists, designers, or 3D printing engineers. This takes much time and manual efforts. Furthermore, drain holes installed manually does not always recover powder material efficiently.

We developed efficient algorithm for estimate drainability, and which allows users to automatically specify the drain hole position. In this workshop, we compare manually specified drain hole position by users and automatically specified drain hole position by our method. In addition to the comparison, we also have discussions with attendee about potential extensions of our methods.

企画の背景

粉末マテリアルを利用する3Dプリントは、フルカラー石膏プリントによるフィギュアの作成だけでなく、より精密さの求められる工業用の歯車などの部品のプリントでも利用されている。粉末タイプの3Dプリントのメリットは一般的な樹脂タイプの3Dプリントと異なり、サポート構造なしで対象形状をプリントする事ができる点である。一方、プリント物内部に残る粉を取り除くために、対象形状に小さな排出口を設ける必要がある。従来、これらの排出口は基本的には手作業で配置されていた。

そこで、我々は粉の排出性能を定量的に予測し、排出口の位置を自動最適化する手法を研究開発した。このワークショップでは、従来の手作業による配置と、提案手法による配置について、実際に石膏粉を利用した際の排出性能を比較するとともに、自動配置された場所について人がどう感じるかといったことを調査した。

どんなワークショップ?

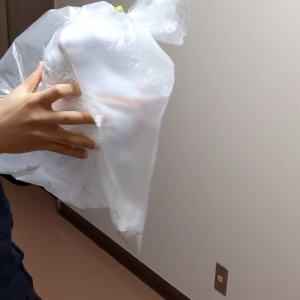

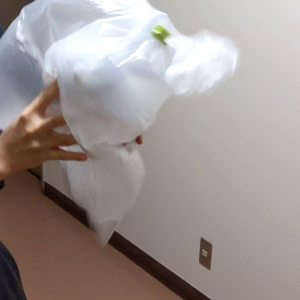

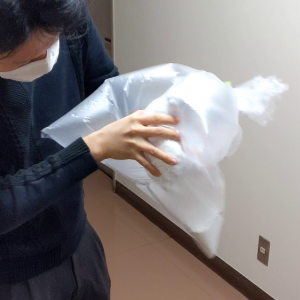

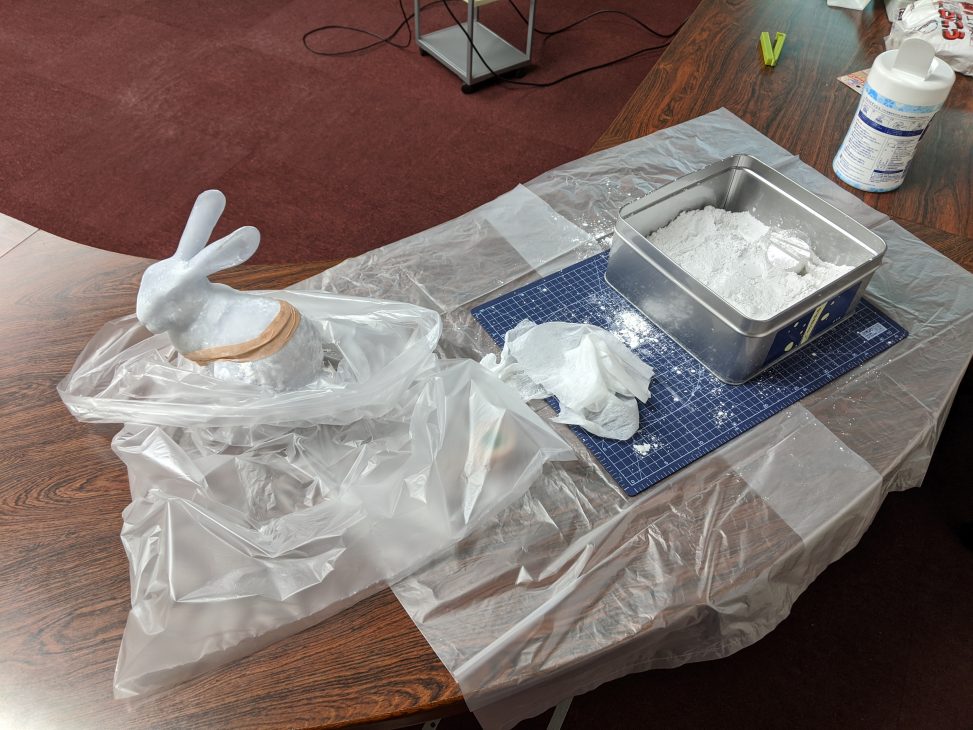

粉末を利用するプリントでは、石膏粉や金属粉、樹脂粉など、様々な種類の粉がプリントのためのマテリアルとして利用される。このワークショップでは、その中でも特に、石膏粉に着目をすることにした。石膏粉は非常に特殊かつ、日常生活ではほとんど触れることのない素材であるため、このワークショップの前半部分では粉末を利用する3Dプリントの概要を説明するとともに、石膏粉をプリント物の中から取り出す作業を具体的に体験してもらった。その後、石膏粉の特殊な性質を踏まえた上で人手による排出口位置を考えてもらった。あらかじめプリントして用意してあった3Dモデルに対して、手作業で指定された位置に実際に排出口を開け、石膏粉を利用して排出性能の測定を行った。同様に、実際に石膏粉を利用して、提案手法で計算された排出口についても排出性能の測定を行い、それらを比較した。ワークショップのまとめとして、排出作業や最終的な排出性能に関する比較だけでなく、作業を通じた参加者の気付きについてディスカッションを行った。

プログラム

| 5min | はじめの挨拶 (ファシリテーター自己紹介) | |

|---|---|---|

| 40min | 粉末を利用する3Dプリントの概略説明 (スライド資料) | |

| 30min | 石膏粉の排出作業体験 (その1) | |

| 60min | 休憩 (昼食・時間調整) | |

| 20min | 手作業による排出口位置の決定 | |

| 20min | ディスカッション (その1) | |

| 10min | 提案手法での排出口位置の紹介 | |

| 30min | 休憩 (時間調整・運営側が3Dプリント物に穴をあけるための作業時間) | |

| 45min | 石膏粉の排出作業体験 (その2) | |

| 60min | ディスカッション (その2) | |

| 10min | 終わりの挨拶・参加者解散 |

ワークショップの成果

人手で決定された排出口と提案手法で最適化を行った結果指定された排出口との間では、提案手法による排出口のほうが優れた排出性能を持っているという事がわかった。さらに、人手による排出口位置がどのような場所に配置されるのかに関しての知見を得ることができた。人手による配置ではいくつかの場所を候補として選んでもらったが、その中の一つが提案手法による排出口位置とほぼ一致していたということも興味深い結果である。そして、実際に石膏粉を排出する作業を経験してもらい、その感想をヒアリングした結果、この排出作業は非常に大変なものであり、我々の研究が実社会に存在する問題を解決する重要なものであるという確信を強めた。

ふり返り

ワークショップを開催したことで、研究の具体的な部分のみならず、ワークショップ運営という観点でも様々な学びがあった。

まず、研究の具体的なことがらについては、まず、今回の提案手法が最適化の項目として粉の排出性能のみに着目をしていて、排出口を配置することによる見栄えへの影響を無視しているということが挙げられる。その結果、最終的な排出口の位置が目立ってしまう傾向にあり、工業製品ならばまだしも、フィギュアのような見栄えが重視される用途には利用しにくいというコメントがあった。この問題に対処するためには、排出性能だけでなく見栄えについても合わせて最適化するようなアルゴリズムを研究開発することになると思う。また、実際に体験してもらった排出作業に関して、具体的な振り方(細かく、素早く振るのか、大きくゆっくり振るのか)による影響があるのではないかというコメントもあった。確かに、振り方による影響は実際の排出性能に大きく影響を与える。しかし、この点についても現在の最適化では考慮されていない。実験の再現性という観点からも、振り方(振動の加え方)についても、一定の仮定のもと、実験の条件を定め、振り方を考慮した最適化を行う必要があると考えた。

ワークショップ運営という観点では、まず、参加者を募集することの難しさを痛感した。さらに、部屋の利用申請や参加者への案内など、運営を行うにあたってやるべきことが多く、なかなか大変だった。当日も、参加者に石膏粉を利用した排出作業を体験してもらう際に様々注意事項を説明する必要があったが、石膏粉を扱った経験のある私にとっては当たり前だと思っている事柄も、石膏粉を利用した経験の無い参加者にはきちんと説明する必要があるなど、少し手間取ってしまった。しかし、ワークショップで得られた知見は研究にとって非常に貴重なものであった。人の手作業の結果との比較は重要であるため、この研究を進める過程で再度ワークショップを活用することも計画したいと思った。

| アイテム | プロジェクタ、ラップトップPC、スライド資料、インターネット環境、秤、大きなビニール袋、目印用のシール、穴あけ加工用の工具、飲み物・お菓子 |

|

|---|---|---|

| 開催日時 | 2019年12月1日 |

|

| 場所 | 東京大学 本郷キャンパス 理学部7号館 202会議室 |

|

| 参加者・人数 | 2名/情報理工学系研究科学生 |

|

| 講師/ファシリテーター | 中島 一崇 (情報理工学系研究科 コンピュータ科学専攻 D3) |

原稿執筆:中島 一崇